敢于先!科学研究的“接力棒”不断传承

- 教育

- 2023-03-21

- 92

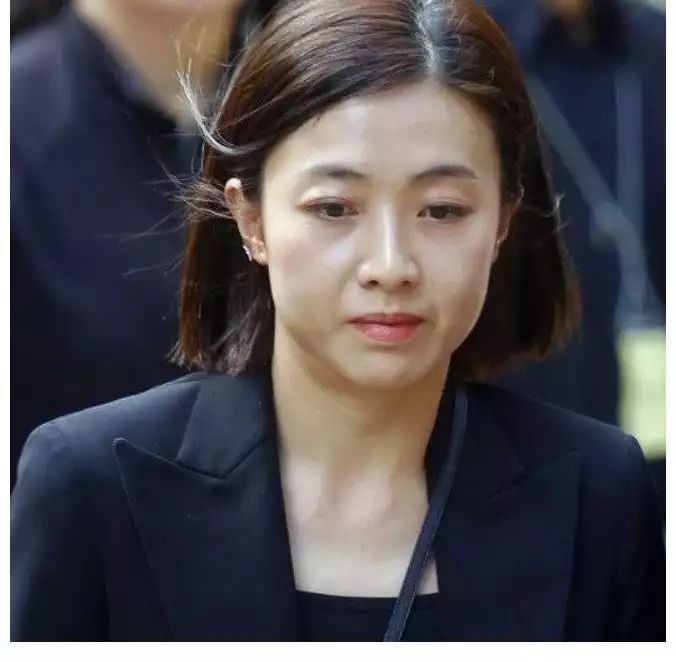

在用于生产乙二醇的催化评价装置实验室内,厦门大学化工学院谢素原院士(左)、郑建伟教授(中)、袁友珠教授正在探讨交流。记者 施辰静 摄

3月17日,从北京传来令人振奋的消息:科技部高技术研究发展中心(基础研究管理中心)发布2022年度中国科学十大进展,厦门大学、中国科学院福建物质结构研究所、厦门福纳新材料科技有限公司合作研发的“温和压力条件下实现乙二醇合成”项目成功入选。

“温和压力条件下实现乙二醇合成”项目通过挖掘“纳米王子”——富勒烯的新功能,首次将C_60作为与过渡金属催化相结合的“电子缓冲剂”,从而打通乙二醇常压合成的“卡点”。

“实现了草酸二甲酯加氢制备乙二醇从高压到常压的颠覆性催化性能提升,有别于目前广泛使用的需要较高氢气压力的催化技术,该研究成果可以实现常压合成,将更加绿色、安全。”厦门大学化学化工学院谢素原院士说。

时光里的接续与传承

饮料瓶、服装、汽车防冻液……这些日常生活用品,都离不开化学原料——乙二醇。乙二醇是一种重要的大宗基础化工原料,广泛运用于聚酯制造等行业,我国消费量占全世界的50%以上,目前对外依存度接近60%。

石油化工和煤化工都可以生产乙二醇。“煤制乙二醇的技术路线符合我国缺油、少气、煤炭资源相对丰富的资源特点。”中国科学院福建物质结构研究所研究员姚元根说,我国原油对外依存度已超过70%,煤制乙二醇是利用煤炭资源代替石油生产大宗化学原料乙二醇的现代煤化工新技术,将我国相对丰富的煤炭资源转化为洁净能源和大宗化学品,减少石油消耗,对我国具有重要的战略意义。

但煤制乙二醇,需要通过催化剂来精准调控化学反应过程。催化剂可以加快或减缓化学反应速率,减少化学反应的“副产物”,降低能耗,因此催化剂的选择极为重要,若“差之毫厘”,则“谬以千里”。

在中国化学史上,卢嘉锡先生提出“福州模型”和蔡启瑞先生提出“厦门模型”等,是化学模拟生物固氮研究的一个高峰。蔡启瑞于1958年在厦门大学成立我国第一个催化教研室,接着又受教育部委托成立催化讨论班。卢嘉锡在1960年创建中国科学院福建物质结构研究所,后来在蔡启瑞等院士支持下,物构所成为国内最早开展煤制乙二醇技术研发单位之一。

此后的时序更替里,地处东南一隅的福建,在化学领域的“人才库”展现出前所未有的“扩列”之势,“接班人”如雨后春笋般不断涌现。

1989年初,年轻、富有朝气的姚元根踏入中国科学院福建物质结构研究所。作为该所第一个博士后,15年后,姚元根任煤制乙二醇攻关组组长,带着煤制乙二醇技术完成了实验室小试和模试研究。

1996年,三位发现富勒烯(富勒烯是一类纯碳团簇物质,与石墨、金刚石等同属于碳同素异形体。——编者注)的科学家摘得了诺贝尔化学奖。获奖者中的Smalley教授,是厦门大学郑兰荪教授的导师,而郑兰荪也是谢素原的导师。因此同一年,谢素原来到厦门大学后,富勒烯成为他的重要研究对象。时光荏苒,一晃已近30年。

2009年,一心扑在催化研究上的厦门大学教授袁友珠,因参与中科院福建物构所洪茂椿院士牵头的科技部重大科学研究计划项目“化石资源转化用新型高效纳米催化材料与结构研究”,与煤制乙二醇结缘。

煤制乙二醇、富勒烯、催化剂,如同三股江河汇流至大海。彼时的三个人并不知道,他们后来会因“温和压力条件下实现乙二醇合成”的研究成果,齐齐站在时代前沿。

煤制乙二醇的合成方法需要高压氢气,已在实践中较广泛运用。有没有能耗更小、更稳定的合成方法?

2015年1月,厦门大学化学化工学院每年一次的课题组年度交流会上,袁友珠带着乙二醇催化剂,在台上激情澎湃地介绍着碳纳米管等作为铜基催化剂促进剂的研究进展。

“煤经合成气制乙二醇技术主要涉及两步催化反应,从合成气到草酸二甲酯,再到乙二醇。其中,第一步反应可在常压下通过钯催化实现,加之物构所郭国聪研究员等发展的超低钯负载量催化剂制备技术,经济性得到大幅提升;但第二步催化反应压力高,催化剂稳定性也较差,成为该路线的一个技术瓶颈。”袁友珠介绍说。

全球的化学家也因如何稳定高效使用加氢催化剂想破了脑袋。加铬?但铬具有毒性;采用无铬铜硅催化剂?环境效益虽有改善,但需要使用高压氢气(20~30个大气压),高压条件不仅存在安全隐患,也带来较多副反应,影响产品质量。

当天课题会的主持人,正是时任厦大化工学院教授委员会副主任的谢素原教授。看着与富勒烯有相似之处的碳纳米管,谢素原在交流会上就建议袁友珠:“为什么不考虑用富勒烯对Cu/SiO_2催化剂进行表面电子的调配促进?”

这一句话,令袁友珠尴尬地笑了。彼时,富勒烯的价格不输黄金,高纯度的富勒烯市价高达每克1000余元。袁友珠直言,“我们实在不敢想”。

“专业对口”的谢素原手上恰好有富勒烯。第二天,在厦门大学化学楼二楼走廊,他就给袁友珠送去5克富勒烯,让他交给学生去做试验。“我怕给太少,实验做得放不开手脚。”谢素原说。

这是一次有趣且大胆的尝试。富勒烯与催化结缘已久。早在20世纪90年代初,富勒烯的宏量制备实现不久后便被作为催化剂,但将其作为电子缓冲剂与过渡金属催化相结合,尚属首次。这次“相遇”碰撞出科学研究的巨大火花。

跨学科里的接力闯前沿

2015年1月25日,离厦门大学郑建伟博士毕业不到一年时间。实验室里,他接过导师袁友珠给的富勒烯,在高压环境下,开展草酸二甲酯加氢制备乙二醇实验。

飙升的数据,令郑建伟的心怦怦直跳:“相较以往其他催化剂,C_60作为电子缓冲剂,空速增强至7倍!”空速,反映的是化学反应中催化剂的时空产率。“好比人一口一口吃饭,它这是一碗一碗地吃啊!”

发现这一惊人的事实后,郑建伟考虑在常压环境下再次开展实验——常压氢气环境,一直是科学家们寻找的更为安全的制备乙二醇的方式。很快,他在实验室里做出了常压环境下的结果。

那一刻令人惊喜!这种情况下,常规做法会选择即刻发表论文。但谢素原的选择却是更为谨慎——任何实验结果的可靠性应经得起独立实验可重复的考验。

因此当2016年11月郑建伟赴英留学后,跟随郑建伟学习已有半年的厦门大学硕士生崔存浩,接过了实验的“接力棒”。不承想,在后来的两年半里,他始终无法复刻郑建伟当年那一场完美的实验。“一定是我做得还不够。”泡在实验室里,崔存浩反复对自己说道。

刚开始,课题组也一度陷入自我怀疑中。“到底哪里出错了?为什么实验不能重复?”大家一遍遍让郑建伟回忆实验细节。

在这种不安的情绪之下,谢素原理智地提出,先做循环伏安图,“摸清机理,一切必然有迹可循”。根据郑建伟实验留下来的样品,崔存浩精巧表征了富勒烯与铜的电子相互转移现象。

“从草酸二甲酯到乙二醇,作为催化剂的铜,喜欢将自己表面的电子‘给出去’,此时需要一个与之匹配的物质‘收电子’。”谢素原解释道,这是一种微妙且稳定的关系,铜给出的电子有多有少,另一方则需要随时“接纳”且“配合”,否则就会出现不稳定的情况。

“循环伏安图证明了C_60就是Cu极为理想的伙伴。”谢素原确信,按照郑建伟的方法是可行的。

此后,另一位厦门大学在读博士生黄乐乐加入课题组后,依旧选择能够完美再现当年郑建伟的实验。一年半后的2020年,团队时隔多年的欢呼声再次出现在实验室,黄乐乐成功了!

其间,他们已经“三迁”实验场所,从厦大思明校区到漳州校区,又到了翔安校区,跨三校区作业。

这个迟到6年的“二次胜利”让课题组对接下来的实验路径更加清晰。他们知道,实验可以放大规模了。“催化剂的使用量只有200毫克,还远远不够。”袁友珠说。

这时候,就需要更高端的乙二醇制备装置。谢素原和袁友珠等来到中科院福建物构所。2020年上半年,在姚元根的支持之下,课题组将实验场地挪到这里。

一次实验得不眠不休连续运行1000小时(42天)。“那时并没有太大的把握。”袁友珠坦言。令人沮丧的是,实验做到960小时,仪器突然出故障“罢工”,整场努力付诸东流。

姚元根建议他们开展二次实验,因为这“仅差临门一脚”的实验数据很好。听罢,大家憋着一股劲儿,在2020年的圣诞节卷土重来,终于在第二年的春节后收到了好消息:完成了单管试验,催化剂的使用量变成10~30克。

再回到厦门大学实验室后,课题组进行第三次实验。他们利用该催化剂进行常压加氢反应,成功制备出乙二醇产品,且杂质大幅度减少,可直接探测的杂质从20多种减少到两种。“未来有望改变煤化工路线下,乙二醇杂质过多致纺织品断丝的问题。”袁友珠说。

研究成果被《科学》接受发表那天,正是2022年1月25日,与郑建伟在第一次实验中“妙手偶得之”整整相距7年。

《科学》副主编Phillip D.Szuromi评价道,“多亏富勒烯,持续保持了科学惊喜”。《科学》同期配发的专家点评文章中写道,“在目前已实现富勒烯工业化生产的大背景下,这一研究成果将在学术界和产业圈产生重要影响,并终将走向成熟”。

这一技术的核心在于将富勒烯与铜催化剂相复合。历经厦门大学化工学院3代研究生的共同努力,6个课题组的精诚合作,1家企业的积极量产,才得以顺利完成。谢素原说:“厦大化工学院素有‘敢为先、重细节、合为贵’的科研文化。这次的成果,正是科研‘接力棒’不断传承的结果。”

颠覆性技术下的新趋势

从实验室诞生的技术,必须要走向市场。“科研机构有完备的实验室研发能力,而企业具备生产线批量验证的能力。”谢素原说。

在实验的关键时期,谢素原想到了自己的企业伙伴朱常锋——厦门福纳新材料科技有限公司(下简称“厦门福纳”)总经理。

早在2009年,朱常锋凭借着做真空离子镀膜的经验与技术积累,借助国内富勒烯研究领域科学家的力量,开始关注、研究、正式进军富勒烯领域。厦门福纳历时十多年的研发攻关,探索采用磁控电弧法制备富勒烯,终于打造出较为完整的空心富勒烯和金属富勒烯联产磁控电弧法工业化生产技术体系,并在2016年成功实现富勒烯的年产100公斤级工业化中试规模生产,2021年实现年产吨级工业化规模生产,彻底解决了富勒烯原料供应的世界性难题。

2019年10月,在研发关键时刻,朱常锋给厦门大学翔安校区的一间实验室安装了一套价值20多万元的设备,包括合成反应釜、高精度温控装置、原料加注分散装置等。从厦门福纳先后抽调6名技术人员加入课题组中,与课题组成员携手进行富勒烯催化剂合成工艺放大的研发。

在这里,来自厦门福纳的技术人员杨童宗,学习了催化剂合成工艺方法、催化剂表征等理论知识和技术。“将原料,包括富勒烯、纳米二氧化硅、硫酸铜、纯水等,高速剪切搅拌分散成均匀悬浊液,然后将原料多相混合、梯度控温反应时间需要14个小时……”记者见到杨童宗时,他已“学成归来”,在厦门福纳的中试生产车间里指导新手制作合成催化剂。

现在,课题组的实验又放在了厦门福纳的中试生产车间里。厦门福纳再投入中试装置150万元、试验原料100多万元,开辟了富勒烯催化剂规模化合成生产线,为后续千吨级乙二醇中试试验所需百公斤级富勒烯催化剂打下坚实基础。

随着富勒烯制备工艺和产量的提升,富勒烯制造成本呈逐步下降态势。这一利好消息,令课题组振奋。厦门福纳富勒烯的规模化生产,也经历从公斤级到吨级的巨大跨越,将为课题组未来发展提供更大的产业化支持。

在煤制乙二醇的道路上,姚元根也在探索更多的方向。

中试是技术走向产业化的必由途径,中科院福建物构所煤制乙二醇技术基础深厚,但因历史原因中试阶段停滞很久。2005年开始,姚元根领导的煤制乙二醇技术攻关组与企业合作,实现从实验室小试走向中试,在江苏丹阳建成世界首套万吨级工业试验装置并完成试验任务。

2009年,首次投资20亿元、全球首个年产20万吨的煤制乙二醇示范项目在内蒙古通辽市正式投产,标志着我国在世界上率先实现了煤制乙二醇成套技术的工业化应用。

回顾这次成功的科研成果转化,姚元根感慨,是一次科研、工艺技术和资本互相结合的模式。他透露,目前,煤制乙二醇第二代技术已经具备了工业放大的条件,现在团队正在贵州兴仁县巴铃重工业园区推广60万吨煤制乙二醇的示范项目。

同样的,目前以富勒烯为纽带,以“温和压力条件下实现乙二醇合成”技术为支撑,谢素原、袁友珠团队,开始了一个千吨级中试的梦想。“如今,富勒烯已实现年产吨级的规模,价格逐渐降低,这必将加快产业化的实现。”谢素原认为,能够找到富勒烯这样一个品质优良的催化剂,遇到一家大力支持产学研结合的企业,都实在太难得了。“催化剂被誉为现代化学工业的‘芯片’。富勒烯电子缓冲铜基催化剂的温和压力条件下实现乙二醇合成技术已在科学发展史上留下了一笔。我们更希望它能早日走向市场,实现生产、市场、研究三个环节的完美闭环,做到以研促产,为产业带来变革性突破。”(记者 黄青 李珂 林霞)

![上海交通大学未来技术学院成立,宁德时代倪军出任首任院长[图]](https://www.wendabaike.com/zb_users/upload/2023/28/1703724754479_0.png)